Одним из наиболее известным типом работ на производстве, являются расточные работы. По сути, данный вид металлической обработки предназначен для последующего увеличения конечных диаметров готовых отверстий. Что примечательно, в отличие от сверления конечной заготовки операции производится с куда меньшей скоростью, но в результате это позволяет добиться куда более высокого уровня точности, вплоть до 0,02 миллиметра. В конечном счете, можно рассчитывать на получение изделия с высоким уровнем качества обработанной поверхности. Это избавит от необходимости дополнительно затратить время на полировку, а также иные операции, которые принято использовать в аспекте технологических работ. Ниже предлагается рассмотреть на особенности производственного процесса, а также ознакомиться со всеми преимуществами, которыми отличается сама технология.

На что обратить внимание

Как сверлильно-расточные работы, метод в полной мере применяется для последующей расточки уже полностью готовых изделий. Это характерно до строго определенного значения диаметра, а также при восстановлении показателей деталей, в комплексе со сварочными работами, что принято использовать их вне зависимости от особенностей эксплуатационного процесса. Так же важно отметить тот факт, что во втором случае, когда поврежденное отверстие будет заплавляться и на его месте может быть вполне создано новое изделие. Оценить стоит и координатно-расточные работы, которые станут незаменимыми при выполнении производственного процесса.

Проблема создания отверстий наиболее характерными стандартными способами, заключается в непосредственной невозможности добиться наиболее высокого показателя точности. Сверла при этом будут ходить во время выполнении работ, а получается отверстие куда более превышающее требуемый диаметр. Чтобы получить изделие высокого уровня точности, потребуется в процессе выполнить следующие действия, каждое из которых по сути уникальное:

- Предварительно выполняется разметка изделия по чертежу. Это является по сути ключевым этапом, при этом важно непременно соблюдать все размеры, а также расстояния, характерные непосредственно между будущими отдельными элементами детали.

- Сверление отверстий, куда меньшего диаметра, что так же указывается непосредственно в технической документации, которая поставляется в комплекте с оборудованием, а также иными технологическими показателями.

- Проводится так же специальная расточка, которая выполняется на сравнительно небольших оборотах. Предусмотрено в данном случае использование сравнительно надежных и долговечных, специальных резцов, что актуально для получения мастером требуемого параметра.

Что нужно учесть, так это для производства деталей сравнительно большего диаметра, потребуется выполнить все операции куда качественнее и надежнее, с учетом всех технологических особенностей и характеристик.

Отдельного внимания стоит уделить непосредственно факторам, которые в дальнейшем будут влиять на общий показатель сложности выполнения конкретных работ. Факторы носят следующий характер:

Форма изделия, которая может быть конической, цилиндрической, но стоит отметить и продолговатые, а также круглые. В целом, все они непременно соответствуют всем требованиям и стандартам ГОСТ 16030-70, что так же непременно стоит учитывать, когда заказывается проведение расточных работ.

Учитывается тип прохождения посредством заготовки, а именно, сквозные и несквозные. Это обязательно необходимо учитывать во время выполнения наименования различных работ, что так же характерно при произведении наиболее сложных заготовок и деталей.

Важно учитывать такой показатель как толщина материала, это куда более, тем сложнее, чем обработка поверхности.

К учету принимается так же и состав специального материала, используемого во время выполнения работ. Отдельные сплавы достаточно сложно поддаются механической обработке. Также весьма сложно растачивать отдельные наименования отверстий, которые при этом заплавлялись с нарушением непосредственно самого процесса технологии сварочных работ.

Помимо увеличения общего диаметра отверстий, мастер, выполняющий работы может без проблем выполнять процедуру снятия фасок, а также последовательную фрезеровку поверхностей. В конечном счете это даст возможность создать заготовки нужного диаметра и с высоким уровнем качества обработанной внутренней поверхностью.

Применяется такая технология в процессе производства новых наименований изделий, что характерно создаст заготовки высокого уровня качества. Так же характерно применение при ремонте оборудования, различных механизмов и узлов, которые потребуют исключительно трепетного отношения и использования современных элементов во время производства работ. Отдельного внимания заслуживает использование технологии, когда проводится процедура модернизации устаревших агрегатов и станков до придания им нового, куда более совершенного вида. Непременно стоит обратить изделие для проведения последующих заготовок, что станет актуальным решением вовремя проведения различных работ.

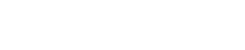

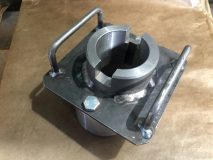

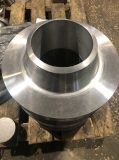

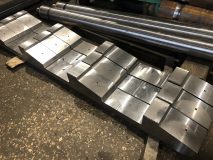

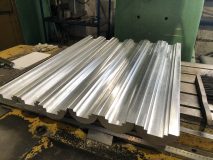

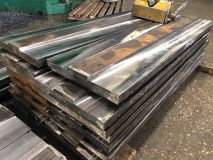

Примеры работ: