Представляет собой токарная обработка металла специальный способ обработки материала посредством технологии резания. Благодаря использованию специальных инструментов, к которым принято относить резцы, зенкеры, сверла, с поверхности заготовки снимаются различные лишние слои металла. Это способствует тому, что изделию придается конечная, требуемая форма, с четко заданными геометрическими показателями размеров, а также шероховатостью. Обработка деталей выполняется на специальном уникальном технологическом оборудовании, которые являются станками ЧПУ. Обработка выполняется по специальной технологии, что обязательно необходимо учитывать, чтобы иметь возможность грамотно и качественно создавать различные детали, узлы конструкций и прочие элементы.

Таким образом, можно гарантированно обеспечить создание идеальных условий для производства.

В частности, обработка металла на токарном станке может предусматривать выполнение целого ряда характерных работ:

- Изготовление специальных цилиндрических, конических, а также фасонных типов поверхностей.

- Расточка отдельных отверстий, что позволит создать необходимые для последующего производства заготовки.

- Нарезаются так же одинаково и метрические, специальные типы резьбовых соединений.

- Отдельного внимания зависит притирка и шлифовка, что позволяет создавать высокий уровень качества и надежность относительно качественной, достойной заготовки.

Наименование производимых услуг с ЧПУ

Несмотря на все особенности технологического процесса, токарно-фрезерная обработка металла так же подразделяется на отдельные виды, в зависимости от конечного результата. Отличие непосредственно токарной обработки от фрезерной заключается в том, что на токарном станке будет вращаться деталь, а резец и иной вспомогательный инструмент будет закреплен неподвижно в специальной держателе или же задней бабке. Таким способом, получаются различные детали вращения, которые непосредственно имеют, как коническую, так и цилиндрическую форму. К типовым деталям в данном случае принято отнести: корпусной элемент, стакан, гайку, болтовое соединение, вал, втулка и прочие наименования, что так же позволит обеспечить создание идеальных условий для производства деталей высокого уровня качества. Что примечательно, современные инструменты для выполнения резки могут добиться получения внушительных и сложных по своему конструктивному исполнению элементов, вне зависимости от конфигурации.

Токарные работы в разном исполнении

Токарные услуги могут выполняться в различных наименованиях, к их числу принято относить следующее:

- Обработка в конструкции наружных типов поверхностей.

- За счет специального инструмента можно обеспечивать подрезку уступов и торцевых элементов конструкции.

- Мастер на специальном оборудовании может без проблем вытачивать различные многочисленные канавки, так же как и отрезать заготовки.

- Внутренние поверхности обрабатываются, после чего осуществляется выточка внутренних канавок.

- Сверление, а также зенкерование, даже притирка, развертывание, что выполняется в полном соответствии с требованиями и регламентом технологического процесса.

- Нарезаются на станках внутренние, наружные типы резьбовых соединений, что характерно с помощью использования резьбы метчиком или же резцом.

- Обработка качественных поверхностей наиболее сложной формы.

- Наконец, можно выполнять накатывание рифления, что также является одной из операций, которые принято выполнять в рамках технологического процесса.

Предусмотрено в процессе такое понятие, как непосредственно квалитет, а также сама чистота обработки. Для ответственных и наиболее сложных по своему конструктивному исполнению узлов обработка должна быть по шероховатости не выше 5-6 класса. Такое высокое качество обеспечивается благодаря использованию в процессе высокотехнологичного и надежного инструмента. Квалификация слесаря в данном случае не должна быть ниже пятого разряда, что соответствующим образом позволяет создать качественные детали, затратив на это сравнительно немного усилий.

При этом, токарные работы так же само включают в себя специальный инструментальный контроль, который обеспечивает высокий уровень качества детали, которая обрабатывается на специальном технологическом оборудовании. Проходит данная процедура непосредственно в два этапа, последовательно. Изначально имеет место контроль линейных размеров самим мастером, выполняющим данную операцию. Второй этап предусматривает привлечение к деятельности специалистов по проверке из ОТК. Для контроля используется отдельный комплект измерительного оборудования и инструментов, что и позволит, в конечном счете, получить изделие высокого уровня качества и проверить его на все показатели и характеристики. Точное следование технологии позволяет получить в конечном счете детали, как малых, так и крупных партий, которые отличаются достаточно высокой точностью, а также сравнительно невысоким уровнем брака в конечной партии. Такая токарная обработка будет выгодным решением для каждого, кто пожелает заполучить высокий уровень изделия и затратить на это минимум усилий.

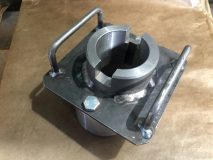

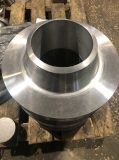

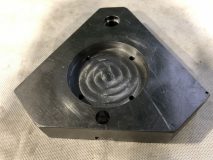

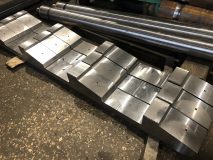

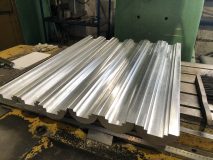

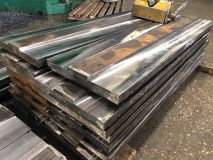

Примеры работ: